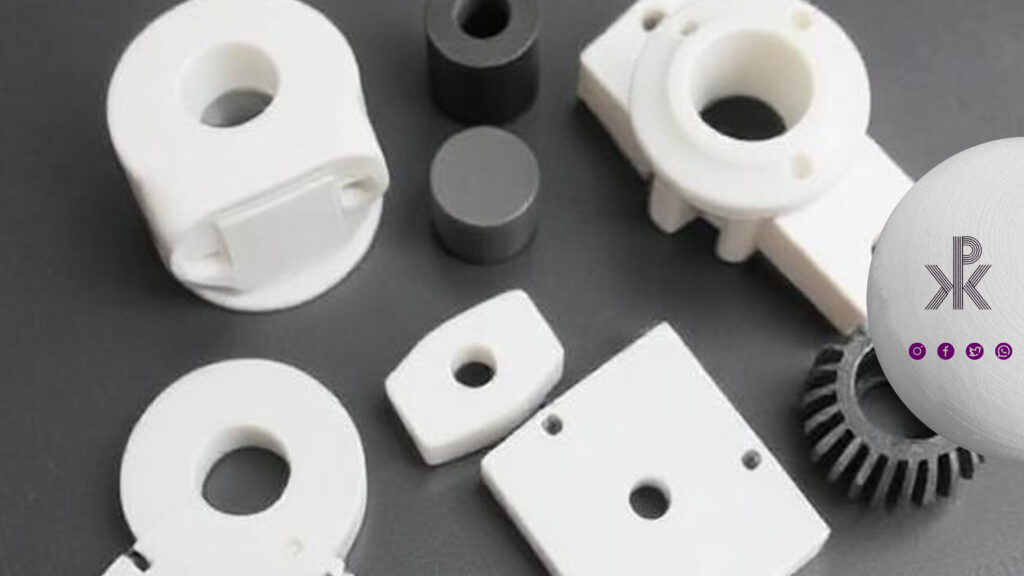

خیلی وقتها در کارگاههای ماشینکاری و تراش پلیمر، اتفاقی که باعث سردرگمی و حتی ضرر اقتصادی میشه، شکست یا ترکخوردگی ناگهانی قطعهای از میلگرد پلی آمید هست که بهتازگی تولید شده. بعد از شکستن قطعه، اولین متهم همیشه «جنس» معرفی میشه: «این پلیآمیدها بیکیفیت شده» یا «مواد ضایعاتی بود». اما در بسیاری از موارد، مشکل نه از جنس بلکه از طراحی و اجرای نادرست قطعهست. طراحیهایی که برای فلز جواب میده، لزوماً برای پلاستیکهای مهندسی مثل PA6 یا PA66 مناسب نیست. اگر خواص پلیمری، رفتار در برابر تنش، حرارت و سوراخکاری در طراحی در نظر گرفته نشه، هر قدر هم متریال باکیفیت باشه، در نهایت قطعه خراب میشه.

طراحی شعاعی با زوایای تیز؛ اولین قاتل پلیآمید

پلاستیکهای مهندسی، خصوصاً میلگرد پلیآمید PA، در برابر تمرکز تنش بسیار حساس هستن. در طراحیهایی که زوایای تیز، شیارهای عمیق و گوشههای بدون فیلت (شعاع) وجود دارن، تنشها در آن نواحی متمرکز میشن. در فلزات ممکنه این تمرکز تنش مشکلی ایجاد نکنه، اما در پلیمرهایی مثل پلیآمید، باعث ایجاد ریزترکهایی میشه که با گذر زمان یا تحت فشار، ترک کامل میشن. همیشه توصیه میشه گوشههای داخلی در طراحی با شعاع حداقل ۲ میلیمتر تراش داده بشن تا توزیع تنش بهتر انجام بشه.

سوراخکاری بدون در نظر گرفتن فاصله از لبه؛ خطری خاموش

یکی از اشتباهات پرتکرار در ساخت قطعات از میلگرد پلی آمید، سوراخکاری در محلهای اشتباهه. اگر سوراخ بیش از حد به لبه قطعه نزدیک باشه یا در محل تنشزا ایجاد بشه، ساختار پلیمری اطراف سوراخ ضعیف میشه. بهخصوص وقتی پیچ در اون سوراخ بسته میشه و قطعه تحت بار قرار میگیره، ترکخوردگی خیلی زود رخ میده. برای طراحی مطمئن، فاصله سوراخ از لبه باید حداقل دو برابر قطر مته باشه و اگر نیروی جانبی یا ارتعاشی در کاره، باید اطراف سوراخ با دیواره ضخیمتر تقویت بشه.

کشش پسماشینکاری؛ تنش پنهانی که بعدها فعال میشه

پلیآمیدها هنگام تراش یا فرزکاری به دلیل نیروی برش و اصطکاک داغ میشن و دچار تغییرات میکروسکوپی در ساختار میشن. این تنشها که به «تنش پسماند» معروفاند، اگر آزاد نشن، پس از مدتی یا در اولین تغییر دما یا فشار، منجر به تاب برداشتن یا شکست قطعه میشن. راهکار سادهست: قطعه بعد از تراش باید چند ساعت در شرایط محیطی پایدار بمونه. اگر قطعه حساس یا ضخیمه، حتی میشه فرآیند تنشزدایی حرارتی ملایم (آنیل کردن در دمای حدود ۸۰ تا ۱۰۰ درجه) رو روی اون اجرا کرد.

ماشینکاری با ابزار نامناسب؛ کیفیت سطح پایین و ترکهای سطحی

بسیاری از ابزارهای مورد استفاده برای تراش فلز، برای پلیمرها مناسب نیستن. انواع گرید پلیآمید بهدلیل ساختار انعطافپذیر و دمای نرمشدگی پایین، در صورت استفاده از ابزار کند یا با زاویه برش نادرست، دچار چسبندگی به ابزار، بالا رفتن حرارت موضعی و در نتیجه سوختگی سطحی میشه. این سوختگی نهتنها کیفیت سطح نهایی رو پایین میاره، بلکه موجب ترکهای میکروسکوپی هم میشه. استفاده از ابزار با زاویه برش تیز، سرعت اسپیندل متوسط، و نرخ پیشروی کنترلشده برای میلگرد پلی آمید ضروریه.

نقش رطوبت و شرایط محیطی در مقاومت قطعه پلیآمیدی

پلیآمید یک پلیمر جذبکننده رطوبته، یعنی آب رو از هوا یا محیط اطراف جذب میکنه. وقتی قطعه از پلیآمید خشک ساخته میشه و بعد در محیط مرطوب قرار میگیره، جذب آب باعث تورم جزئی و تغییر ابعاد میشه. حالا اگر طراحی قطعه دقیق و سفت بوده باشه (مثلاً در یک محفظه بسته قرار بگیره)، این تورم باعث ایجاد تنش داخلی و در نهایت ترکخوردگی میشه. از طرفی، پلیآمید خشک بسیار سخت و شکنندهتر از پلیآمید مرطوبه. بنابراین همیشه باید شرایط کاری قطعه مشخص باشه تا انتخاب بین پلیآمید خشک یا مرطوب (conditioned) بهدرستی انجام بشه.

توجه: دریافت مشاوره خرید و لیست قیمت ورق تیوار 1000 ضدسایش تولید کشور آلمان و برند روشلینگ ROCHLING

جمعبندی: در طراحی پلیمری، مهندسی مهمتر از جنس است

قطعات پلیمری مثل میلگرد پلی آمید اگر با اصول طراحی مهندسی ساخته بشن، بسیار بادوام، سبک و اقتصادیان. اما همین متریال وقتی با تفکر فلزی طراحی و اجرا بشه، عملکرد خوبی نداره. تمرکز تنش، طراحی بدون فیلت، سوراخکاری اشتباه، تنش پسماند و انتخاب ابزار نادرست همگی عواملی هستن که بهسادگی میتونن پلیآمید باکیفیت رو به یک قطعه مشکلدار تبدیل کنن. بنابراین، کلید موفقیت در استفاده از پلیمرهای مهندسی، توجه به اصول طراحی و ماشینکاری قطعات مهندسی هست.

چکلیست طراحی اصولی قطعات پلیمری برای تراشکاری

برای جلوگیری از ترکخوردگی، تاببرداشتگی یا شکست زودهنگام قطعات پلیمری، یک چکلیست کامل و کاربردی آماده کردیم. این فایل PDF به شما کمک میکنه هنگام طراحی، به تمام جزئیات مهم توجه کنید؛ از فاصله سوراخها گرفته تا انتخاب شعاع مناسب، تنشزدایی و نوع ابزار. برای دریافت رایگان این راهنما، همین حالا فرم درخواست مشاوره رو پر کنید یا با ما تماس بگیرید.