آیا تا به حال در حین سوراخکاری، با مشکلاتی مانند شکستن مته، کج شدن سوراخ یا حتی داغ شدن قطعه کار مواجه شدهاید؟ این مشکلات معمولاً به دلیل عدم رعایت اصول صحیح در سوراخکاری به وجود میآیند. اگر شما هم به دنبال افزایش دقت و کیفیت در سوراخکاری با دریل ستونی هستید، جای درستی آمدهاید!

در این مقاله از پکیلون، بهطور جامع و گامبهگام به آموزش سوراخکاری با دریل ستونی خواهیم پرداخت. شما یاد خواهید گرفت چگونه مته مناسب را انتخاب کنید، سرعت و دور دستگاه را به درستی تنظیم کنید و از خطاهای رایج در فرآیند سوراخکاری جلوگیری کنید. همچنین، تفاوتهای سوراخکاری فلزات و پلیمرها و تفلونها را بررسی خواهیم کرد و به شما خواهیم گفت که چگونه میتوانید با انتخاب متریال مناسب، از مشکلات کارگاهی جلوگیری کنید.

چرا سوراخکاری با دریل ستونی دقت کار را چند برابر میکند؟

سوراخکاری با دریل ستونی، یکی از تکنیکهای بسیار دقیق و پرکاربرد در صنایع مختلف است که بهویژه در کارگاههای صنعتی و کارهای حساس کاربرد فراوانی دارد. این روش تفاوتهای قابلتوجهی با دریلهای دستی دارد و میتواند بهطور قابلملاحظهای دقت کار را افزایش دهد.

تفاوت دریل دستی و ستونی

در ابتدا باید بدانیم که دریلهای دستی و ستونی بهطور کلی در عملکرد و دقت تفاوتهای عمدهای دارند. دریل دستی معمولاً برای سوراخکاریهای ساده و کوچک مناسب است، جایی که نیاز به کنترل دقیق فشار، سرعت و حرکت دریل نیست. در مقابل، دریل ستونی بهطور ثابت روی یک میز قرار میگیرد و حرکت آن بهطور عمودی و ثابت است. این ویژگی به اپراتور امکان میدهد تا کنترل بیشتری روی سرعت، فشار و عمق سوراخ داشته باشد. این ویژگیها موجب میشود که سوراخهایی با دقت بالا و شکلهای دقیقتری به دست آید. علاوه بر این، دریل ستونی برای سوراخکاری در مواد سخت مانند فلزات و پلیمرها بسیار مناسبتر است و از آنجا که حرکت دریل عمودی است، احتمال بیدقتی و انحراف سوراخ به حداقل میرسد.

کاربرد در کارگاههای صنعتی

در کارگاههای صنعتی تراشکاری و فرزکاری که نیاز به تولید قطعات با دقت بالا و حجم زیاد دارند، دریل ستونی نقش مهمی ایفا میکند. این دستگاهها معمولاً در محیطهایی که نیاز به سوراخکاری متعدد و با دقت بالا دارند، مورد استفاده قرار میگیرند. از جمله کاربردهای عمده دریل ستونی میتوان به سوراخکاری قطعات فلزی، پلاستیکی و پلیمری در صنایع خودروسازی، ماشینسازی و تولید لوازم الکترونیکی اشاره کرد. بهویژه زمانی که کار به دقتهای میلیمتری نیاز دارد، استفاده از دریل ستونی تنها راهحل مؤثر است.

دریل ستونی همچنین در کارگاههای تراش و فرزCNC و اپراتوری که بهدنبال کار با سرعت بالا و کیفیت مطلوب هستند، بسیار محبوب است. به دلیل توانایی تنظیم دقیق سرعت و کنترل پیشروی دریل، این دستگاه توانایی کاهش خطاهای معمول در فرآیندهای سوراخکاری دستی را دارد.

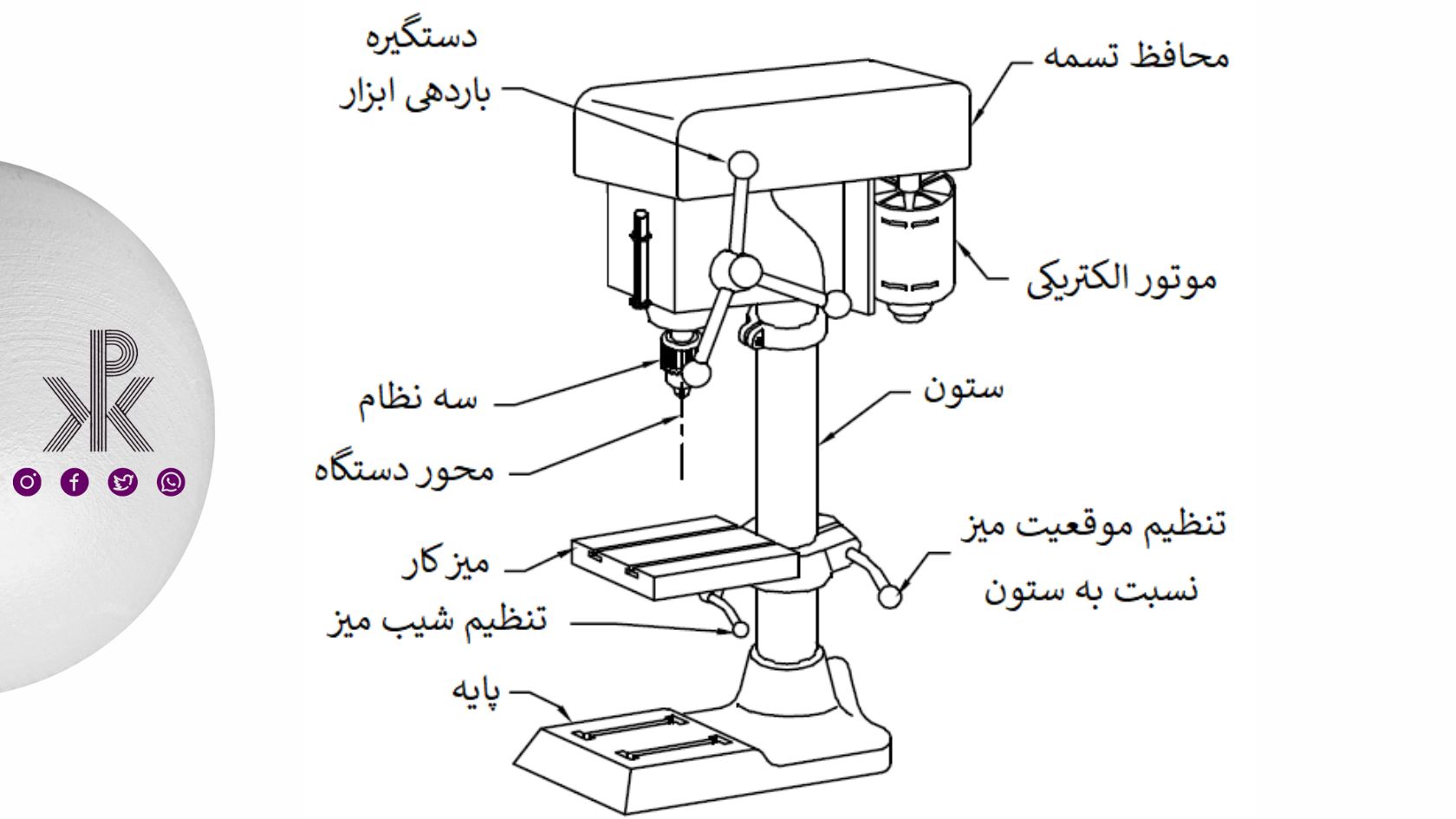

اجزای مهم دریل ستونی که قبل از شروع باید بشناسید

برای استفاده مؤثر و دقیق از دریل ستونی، شناخت اجزای مختلف آن امری ضروری است. هر بخش از این دستگاه نقش خاصی در دقت و کیفیت سوراخکاری ایفا میکند. بنابراین، آگاهی از نحوه عملکرد اجزا میتواند شما را در انجام سوراخکاری بهتر یاری کند.

اجزای اصلی دریل ستونی عبارتند از: میز، ستون، سهنظام و اهرم پیشروی.

- میز: میز دریل ستونی محل قرارگیری قطعه کار است و باید کاملاً ثابت و قابل تنظیم باشد. برخی از مدلها امکان تنظیم زاویه میز را دارند که برای سوراخکاری قطعات با ابعاد خاص بسیار مفید است. از آنجایی که قطعه باید بهطور ثابت روی میز قرار گیرد، هرگونه جابجایی آن میتواند منجر به سوراخهای بیدقت و کج شود.

- ستون: ستون دریل ستونی از آن جهت اهمیت دارد که تمام اجزای دیگر دستگاه روی آن نصب میشوند. این ستون باید کاملاً عمودی و بدون هیچگونه انحراف باشد تا دقت سوراخکاری حفظ شود.

- سهنظام: سهنظام قطعهای است که مته در آن قرار میگیرد. سهنظام باید قابلیت نگهداری محکم مته را داشته باشد و در صورت نیاز، تغییر سایز مته نیز امکانپذیر باشد. هرگونه اختلال در این قسمت میتواند موجب شکستن مته یا بروز سوراخهای بیدقت شود.

- اهرم پیشروی: این اهرم به اپراتور کمک میکند تا سرعت پیشروی مته را کنترل کند. استفاده نادرست از اهرم پیشروی میتواند باعث فشار بیشازحد بر مته یا قطعه کار شود، بنابراین باید بهطور دقیق تنظیم گردد.

اهمیت تنظیم دقیق اجزا

تنظیم دقیق اجزا از جمله ستون، سهنظام و میز، تأثیر زیادی در کیفیت سوراخکاری دارد. بهطور مثال، اگر ستون دریل کمی کج باشد، سوراخها بهصورت انحرافی ایجاد خواهند شد. همچنین، تنظیم صحیح سهنظام برای نگهداشتن مته در جای خود، از شکستن یا کج شدن مته جلوگیری میکند. اگر میز بهدرستی تنظیم نشود، قطعه کار بهطور دقیق در جای خود قرار نخواهد گرفت و نتیجه نهایی دقت مطلوبی نخواهد داشت.

تنظیمات حیاتی قبل از سوراخکاری

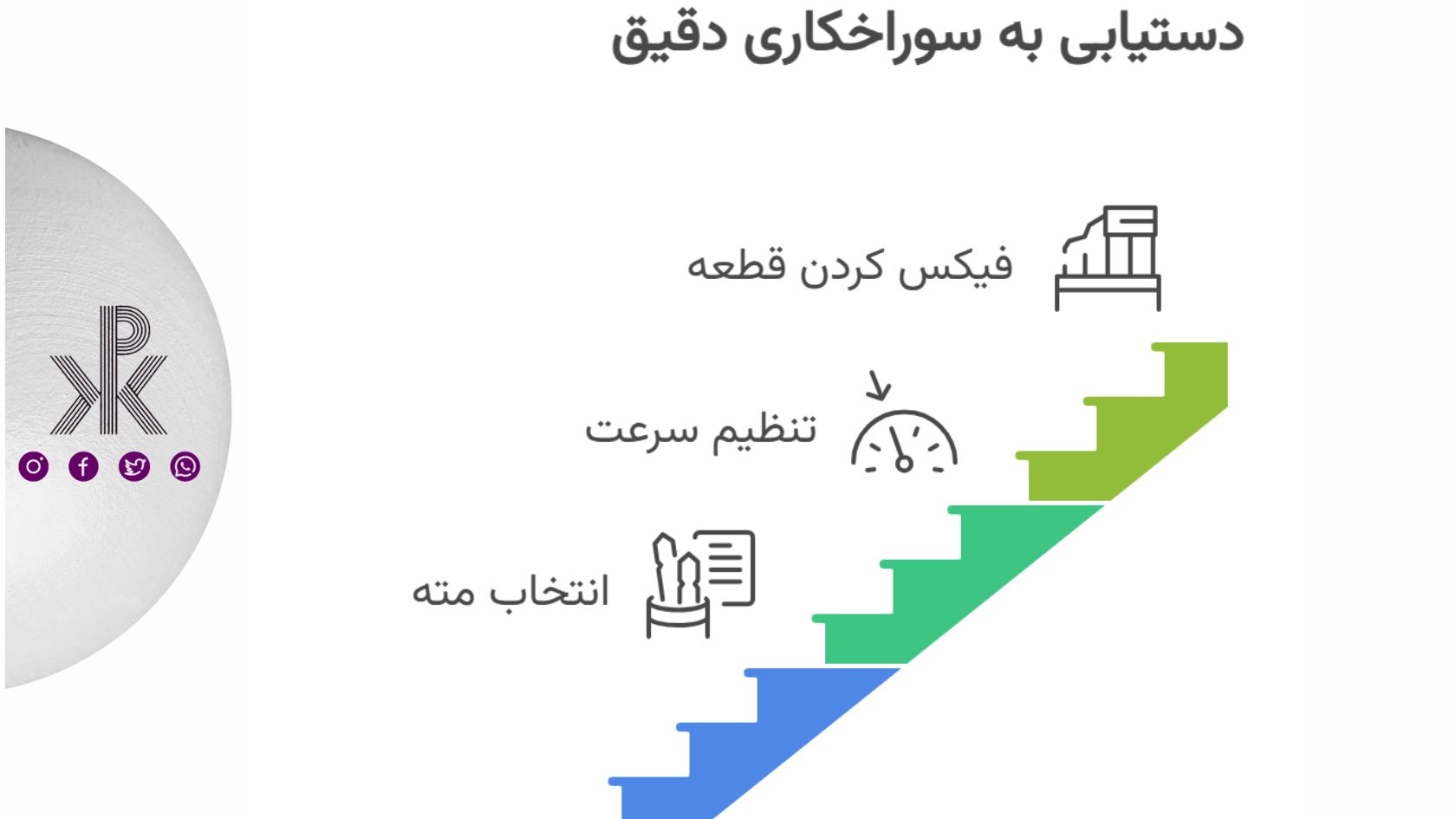

برای دستیابی به نتایج دقیق و با کیفیت در سوراخکاری با دریل ستونی، تنظیمات صحیح قبل از شروع کار امری بسیار حیاتی است. این تنظیمات شامل انتخاب مته مناسب، تنظیم سرعت و دور مناسب و فیکس کردن قطعه بهطور صحیح است.

انتخاب مته مناسب برای هر متریال

انتخاب مته مناسب برای هر متریال یکی از مراحل کلیدی در سوراخکاری دقیق است. برای فلزات سخت، متههای کاربیدی بهترین گزینه هستند، چرا که مقاومت بالایی در برابر سایش دارند و بهراحتی در مواد سخت نفوذ میکنند. برای پلاستیکها و پلیمرها نیز باید از متههایی با سر تیزتر استفاده کنید تا از ذوب شدن یا آسیب دیدن قطعه جلوگیری شود.

اگر در حال سوراخکاری پلیاتیلن هستید، باید از متههایی با پوشش خاص استفاده کنید که باعث جلوگیری از اصطکاک بیشازحد و داغ شدن پلیمر میشود. برای مواد سختتر مانند پلیآمید، استفاده از متههایی با مقاومت بالا و سر تیز ضروری است.

برای کسب اطلاعات بیشتر و مشاوره خرید انواع مته تراشکاری مثل مته ته کونیک از سایت پکیلون مراجعه کنید.

تنظیم سرعت و دور مناسب

تنظیم سرعت دریل ستونی برای هر متریال باید با دقت انجام شود. برای فلزات، معمولاً به سرعتهای بالاتر نیاز دارید، در حالی که برای مواد نرمتر مانند پلاستیکها، سرعت پایینتر بهترین نتیجه را میدهد. تنظیمات درست سرعت و پیشروی باعث کاهش احتمال شکستن مته و ایجاد سوراخهای دقیق میشود.

فیکس کردن صحیح قطعه

قطعه کار باید بهطور محکم روی میز دریل ستونی فیکس شود. استفاده از گیرههای مناسب و تنظیم دقیق قطعه قبل از شروع سوراخکاری میتواند از جابجایی آن جلوگیری کرده و دقت کار را افزایش دهد. همچنین، در سوراخکاریهای عمیقتر، ممکن است نیاز به استفاده از دستگاههای فیکسکننده مخصوص باشد تا از تکان خوردن قطعه جلوگیری شود.

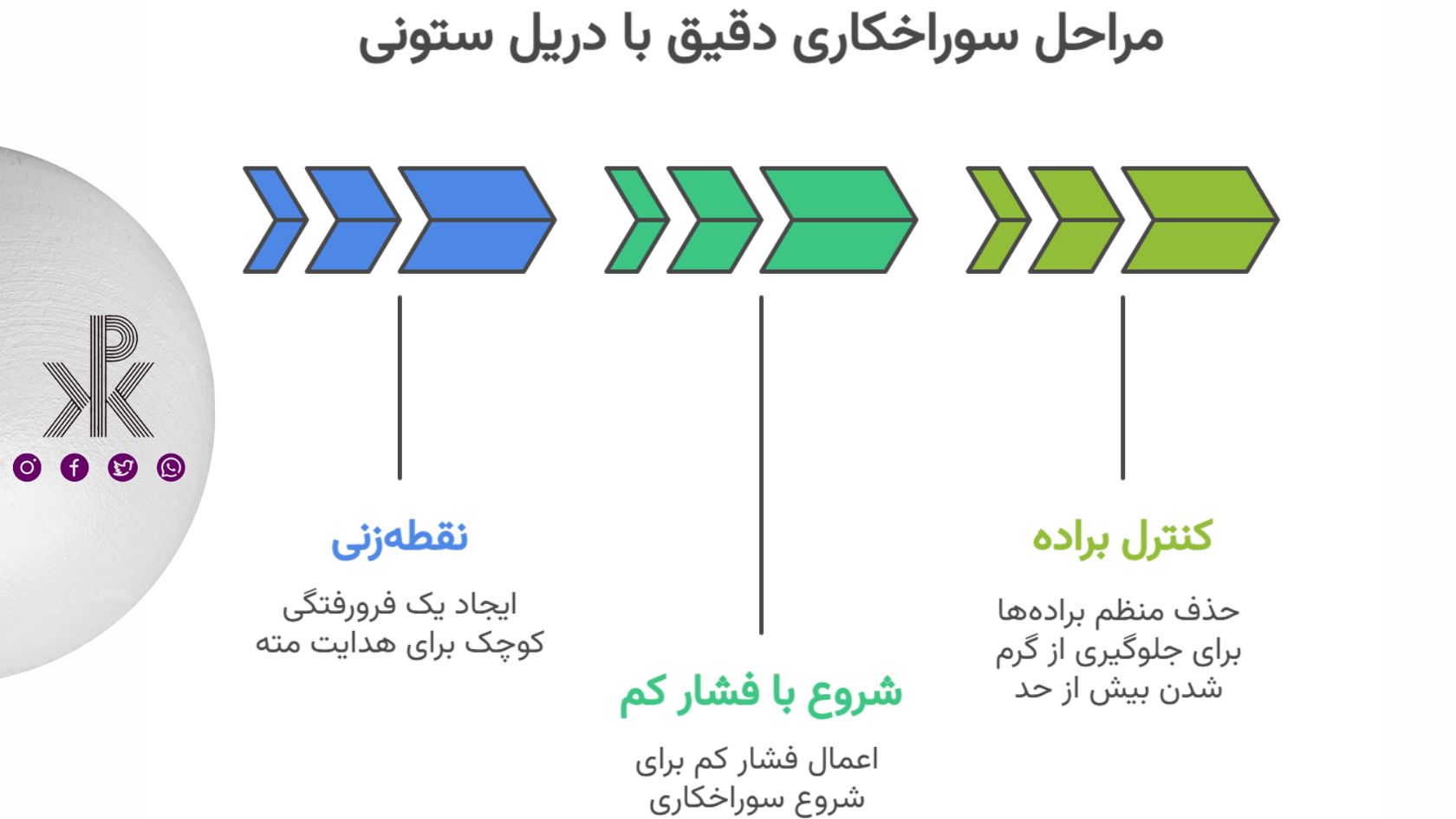

مراحل سوراخکاری اصولی با دریل عمودی (گامبهگام)

سوراخکاری دقیق با دریل ستونی نیاز به رعایت مراحلی دارد که هرکدام از آنها نقش مؤثری در دستیابی به نتیجه مطلوب دارند. در این بخش، به گامهای اصلی این فرآیند خواهیم پرداخت.

نقطهزنی با سنبه نشان

قبل از شروع سوراخکاری، باید یک نقطهزنی دقیق انجام دهید. این کار به شما کمک میکند که مته دقیقا در محل موردنظر قرار گیرد و از انحراف در حین سوراخکاری جلوگیری شود. برای نقطهزنی، از متههای با سر کوچک استفاده کنید و فشار کمی اعمال کنید تا فقط یک فرورفتگی کوچک در سطح قطعه ایجاد شود.

شروع با فشار کم

در ابتدای کار، بهتر است فشار کمی بر مته وارد کنید تا سوراخ بهطور یکنواخت و بدون ایجاد تنش زیاد شروع به ایجاد شدن کند. این کار باعث میشود که مته بهراحتی وارد ماده شده و احتمال شکستن آن به حداقل برسد.

کنترل براده

در حین سوراخکاری، برادههای حاصل از عمل سوراخکاری باید بهطور مرتب خارج شوند. تراکم برادهها میتواند باعث داغ شدن مته و قطعه کار شود و دقت سوراخ را کاهش دهد. بنابراین، از فواصل زمانی منظم برای خارج کردن برادهها استفاده کنید و در صورت نیاز، از مایعات خنککننده برای کاهش اصطکاک و دمای مته استفاده کنید.

سوراخکاری متریالهای مختلف با دریل ستونی؛ فلز، پلاستیک، پلیمر

هر متریال نیاز به روشها و ابزار خاص خود برای سوراخکاری دارد. در این بخش، به بررسی نحوه سوراخکاری برخی از متداولترین مواد مورد استفاده خواهیم پرداخت.

سوراخکاری پلیاتیلن

جنس پلیاتیلن ذاتا یکی از پلاستیکهای نرم است که در سوراخکاری آن باید سرعت پایین و متههای خاص استفاده شود. این ماده بهراحتی داغ میشود، بنابراین باید از ابزارهایی استفاده کنید که باعث اصطکاک کمتری شوند.

سوراخکاری پلیآمید

میلگرد و ورق ضدسایش ارتالون یا همان پلی آمید مقاومتر و مستحکمتر از پلیاتیلن است، به همین دلیل در سوراخکاری آن باید از متههای با سر تیز و مقاوم استفاده کنید. این مواد معمولاً نیاز به سرعت بالاتر دارند تا مته بتواند بهراحتی وارد آنها شود.

سوراخکاری تفلون ptfe

میلگرد و ورق تفلون نسوز ptfe یک ماده لغزنده است که ممکن است هنگام سوراخکاری به راحتی دچار مشکل شود. برای سوراخکاری تفلون، سرعت پایین و فشار ثابت ضروری است. همچنین، باید از متههای مخصوص که لبههای تیز و ضد سایش دارند استفاده کنید.

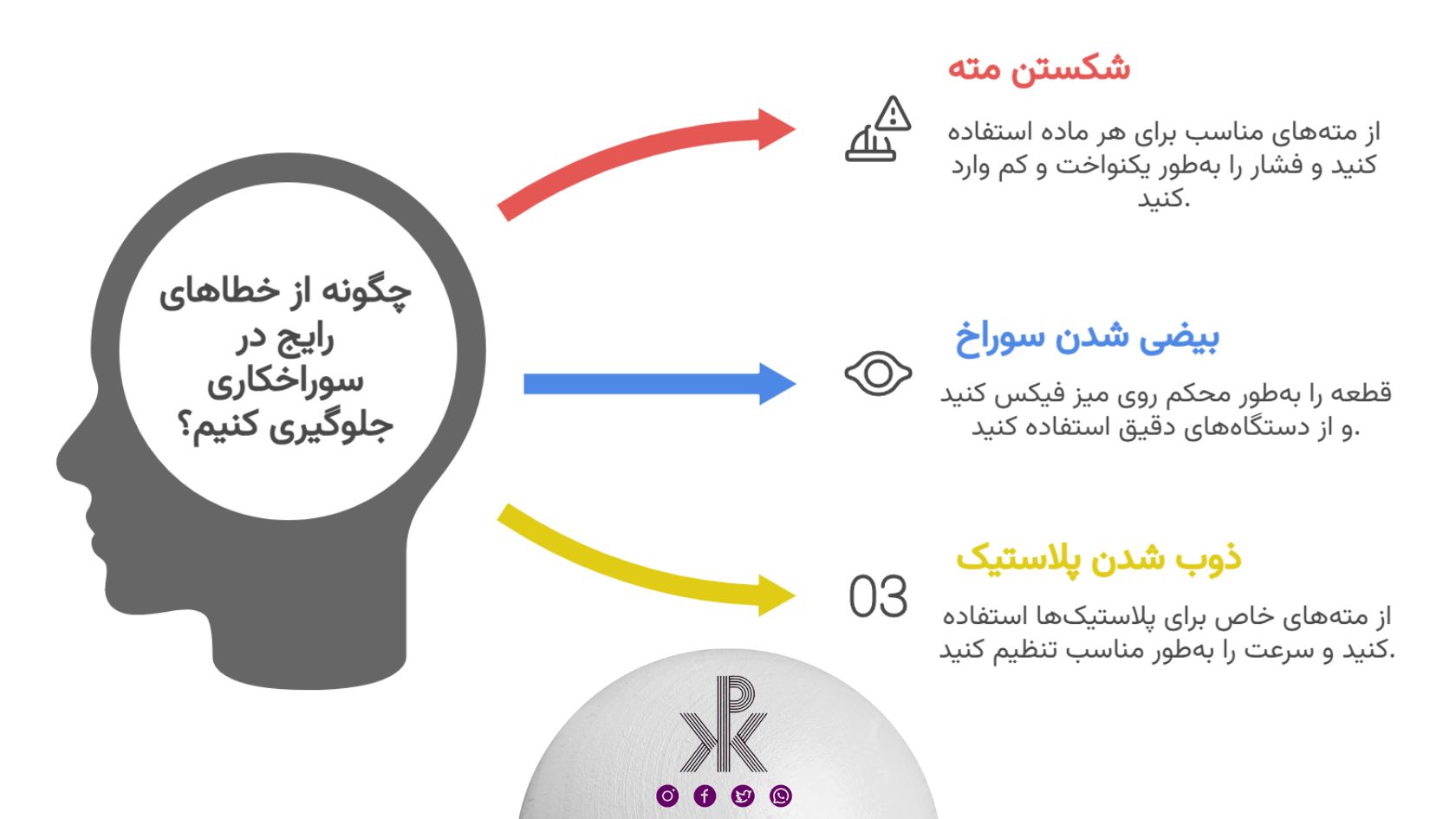

خطاهای رایج در سوراخکاری و راهحل آنها

در حین سوراخکاری، ممکن است با مشکلات مختلفی روبهرو شوید که دقت کار را کاهش میدهند. در اینجا به برخی از رایجترین خطاها و روشهای جلوگیری از آنها پرداختهایم.

شکستن مته

یکی از خطاهای رایج در سوراخکاری، شکستن مته است که معمولاً به دلیل فشار زیاد، سرعت نادرست یا انتخاب مته نامناسب رخ میدهد. برای جلوگیری از این مشکل، از متههای مناسب برای هر ماده استفاده کنید و فشار را بهطور یکنواخت و کم وارد کنید.

بیضی شدن سوراخ

اگر قطعه کار بهدرستی فیکس نشده باشد یا ستون دریل دقیق نباشد، سوراخها بهصورت بیضی درخواهند آمد. برای جلوگیری از این مشکل، قطعه را بهطور محکم روی میز فیکس کنید و از دستگاههای دقیق استفاده کنید.

ذوب شدن پلاستیک

پلاستیکها بهویژه در دماهای بالا دچار ذوب شدن میشوند. برای جلوگیری از این مشکل، از متههای خاص برای پلاستیکها استفاده کنید و سرعت را بهطور مناسب تنظیم کنید.

چه زمانی انتخاب متریال مناسب کار را نجات میدهد؟

انتخاب مواد مناسب برای سوراخکاری، یکی از عوامل اصلی در کاهش خطاهای کارگاهی و افزایش کیفیت محصول نهایی است. تجربههای عملی نشان داده است که انتخاب متریال مناسب میتواند از مشکلات رایج مانند شکستن مته، داغ شدن قطعه و بیدقتی سوراخ جلوگیری کند.

برای مثال، استفاده از متریالهای با کیفیت بالا از پکیلون میتواند تجربه سوراخکاری شما را بهطور چشمگیری بهبود بخشد. به همین دلیل، پیشنهاد میشود که برای هر پروژه، از متریالهای صنعتی معتبر استفاده کنید.

برای عملیات سوراخکاری دست به کار شوید

در این مقاله، به بررسی نکات کلیدی سوراخکاری با دریل ستونی پرداختیم و روشهایی برای افزایش دقت و کاهش خطاهای رایج در این فرآیند ارائه کردیم. با رعایت اصول انتخاب مته، تنظیم سرعت و پیشروی و فیکس کردن صحیح قطعه، میتوانید به سوراخهای دقیق و با کیفیت بالا دست یابید. این مقاله بهطور عملی و کاربردی به شما کمک کرد تا در کارگاههای صنعتی و اپراتوری خود، دقت و سرعت بیشتری در سوراخکاری داشته باشید.

برای خرید انواع میلگرد و ورق تفلونی مناسب و مشاوره بیشتر در انتخاب بهترین ابزار و مواد برای سوراخکاری، به فروشگاه سایت پکیلون مراجعه کنید. همچنین، نظرات و تجربیات خود را در بخش کامنتها به اشتراک بگذارید و از مشاورههای تخصصی پکیلون بهرهمند شوید.