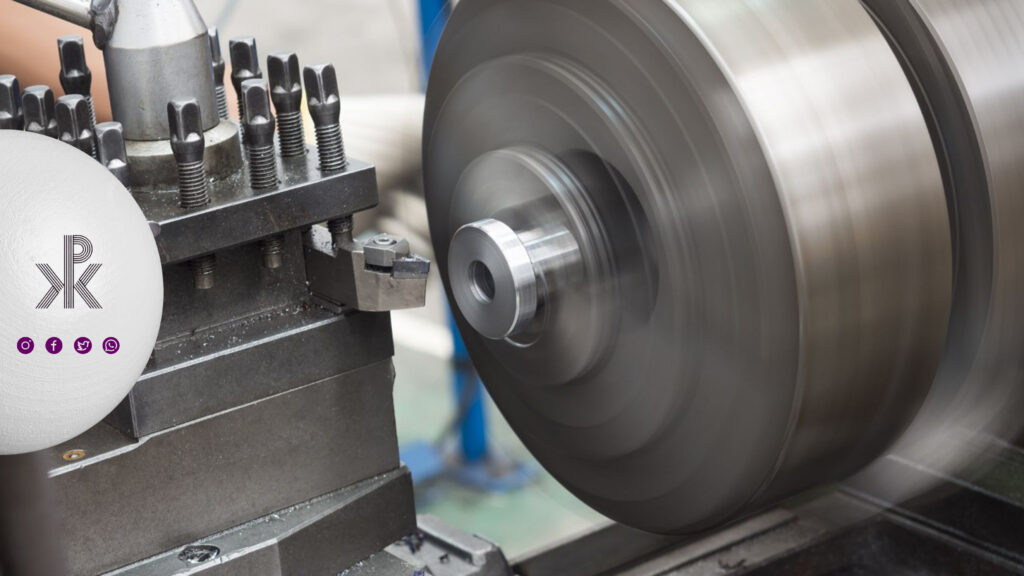

تراشکاری یکی از فرآیندهای اصلی ماشینکاری است که در صنایع مختلف برای تولید قطعات دقیق و خاص استفاده میشود. در این فرآیند، انتخاب متریال نقش بسیار مهمی در عملکرد، کیفیت و هزینه تولید دارد. متریالهایی که در تراشکاری CNC به کار میروند، ویژگیهای مختلفی مانند سختی، استحکام، چگالی، و قابلیت برش دارند که تأثیر مستقیمی بر فرآیند تراشکاری میگذارند. در این مقاله، به تأثیر انتخاب متریال بر فرآیند تراشکاری منوال و سیانسی پرداخته خواهد شد و بررسی خواهیم کرد که چگونه ویژگیهای مواد مختلف میتواند بر عملکرد این فرآیند تأثیر بگذارد.

تأثیر سختی نوع ماده بر فرآیند تراشکاری منوال

یکی از مهمترین ویژگیهای متریال که بر فرآیند تراشکاری دستی تأثیر میگذارد، سختی آن است. مواد با سختی بالا، مانند فولادهای آلیاژی و تیتانیوم، برای تراشکاری نیاز به ابزارهای برشی خاص و مقاوم مانند اینسرت تراشکاری دارند. این مواد ممکن است سرعت تراشکاری را کاهش دهند و به ابزار برش فشار زیادی وارد کنند. در مقابل، مواد نرمتر مانند آلومینیوم یا مس با سختی پایینتر، امکان تراشکاری سریعتر و با کیفیت بالاتر را فراهم میآورند. بنابراین، انتخاب ماده با سختی مناسب میتواند تأثیر زیادی بر طول عمر ابزار، سرعت تولید و کیفیت قطعات تولیدی داشته باشد.

تنشهای داخلی جنس و دقت تراشکاری

استحکام مواد و وجود تنشهای داخلی در آنها یکی دیگر از عوامل مهم در تراشکاری منوال است. موادی که دارای استحکام بالا هستند، معمولاً به راحتی تغییر شکل نمیدهند و نیاز به دقت بالاتری در فرآیند تراشکاری دارند. همچنین، تنشهای داخلی موجود در برخی مواد ممکن است باعث انحراف قطعه کار یا تغییر شکل آن هنگام تراشکاری شوند. این مسئله میتواند دقت فرآیند را تحت تأثیر قرار دهد. به همین دلیل، شناسایی و انتخاب مواد با تنشهای داخلی کم و استحکام مناسب برای انجام عملیات دقیق تراشکاری ضروری است.

تأثیر چگالی و وزن متریال بر عملیات تراشکاری

چگالی و وزن متریال نیز بر فرآیند تراشکاری CNC تأثیرگذار هستند. مواد سنگینتر مانند فولادهای کربنی به ابزار برش فشار بیشتری وارد میکنند و ممکن است نیاز به قدرت بیشتری از ماشینآلات داشته باشند. این موضوع میتواند باعث افزایش مصرف انرژی و کاهش سرعت تراشکاری شود. از سوی دیگر، مواد سبکتری مانند ورق پلیپروپیلن PP بهراحتی تراشیده میشوند و این امر موجب کاهش بار بر روی دستگاه و افزایش سرعت تولید میشود. بنابراین، انتخاب ماده مناسب با توجه به چگالی و وزن آن میتواند به بهینهسازی فرآیند کمک کند.

مقاومت به سایش متریال در انتخاب ابزار برش

مواد مختلف مقاومت متفاوتی در برابر سایش دارند و این موضوع تأثیر مستقیم بر انتخاب ابزار برش در تراشکاری منوال یا دستی میگذارد. مواد مقاوم به سایش مانند فولادهای ضد زنگ یا کاربیدها ممکن است به ابزار برش آسیب بزنند و نیاز به استفاده از ابزارهای برش با مواد خاص و مقاوم داشته باشند. از سوی دیگر، مواد نرمتر مانند پلیمرهایی مانند ورق پلی آمید pa6/pa6g کمتر باعث سایش ابزار میشوند و میتوان از ابزارهای برش سادهتری استفاده کرد. بنابراین، انتخاب متریال با توجه به مقاومت به سایش آن تأثیر زیادی بر هزینههای نگهداری و طول عمر ابزار برش دارد.

خواص حرارتی متریال در راستای فرآیند تراشکاری

خواص حرارتی مواد، بهویژه هدایت حرارتی و انبساط حرارتی آنها، در تراشکاری دستی قش بسیار مهمی ایفا میکنند. برخی مواد مانند فولاد و تیتانیوم حرارت را بهخوبی منتقل میکنند، در حالی که مواد دیگر مانند پلاستیکها یا آلومینیوم بهراحتی حرارت را جذب میکنند. تراشکاری مواد با هدایت حرارتی پایین میتواند باعث ایجاد حرارت بیش از حد در ناحیه برش شود و منجر به خرابی ابزار برش یا تغییر شکل قطعه کار گردد. به همین دلیل، در انتخاب متریال باید به خواص حرارتی آن توجه ویژهای شود تا فرآیند تراشکاری با کیفیت بالا و بدون نقص انجام گیرد.

تأثیر خواص شیمیایی جنس ماده بر انتخاب محیط کار

خواص شیمیایی مواد بهویژه در رابطه با واکنش آنها با ابزار برش و محیط کار اهمیت زیادی دارند. برخی مواد مانند فولادهای ضد زنگ یا آلیاژهای خاص ممکن است در برابر خوردگی و اکسیداسیون مقاوم باشند و در نتیجه، نیاز به مراقبتهای کمتری در هنگام تراشکاری دارند. اما در مقابل، مواد دیگری مانند آلومینیوم ممکن است بهراحتی اکسید شده و بر عملکرد تراشکاری تأثیر بگذارند. بنابراین، انتخاب مواد با ویژگیهای شیمیایی مناسب برای فرآیند تراشکاری منوال میتواند عمر ابزار برش را افزایش دهد و هزینههای نگهداری را کاهش دهد.

تأثیر متریال بر هزینههای تولید و زمان فرآیند

انتخاب متریال تأثیر مستقیمی بر هزینههای تولید و زمان فرآیند تراشکاری دارد. مواد با ویژگیهای خاص، مانند سختی یا مقاومت به سایش بالا، ممکن است به ابزار برش فشار زیادی وارد کنند و نیاز به ماشینآلات خاص یا زمان تراشکاری بیشتری داشته باشند. این امر میتواند هزینه تولید را افزایش دهد و در نتیجه، بر سودآوری پروژه تأثیر منفی بگذارد. انتخاب مواد با ویژگیهای مناسب میتواند به بهبود زمانبندی پروژه و کاهش هزینهها کمک کند و فرآیند تراشکاری قطعات پلیمری و فلزی را بهینه کند.

انتخاب جنس مناسب برای تراشکاری منوال

در نهایت، انتخاب متریال مناسب برای تراشکاری منوال یک عامل کلیدی در بهینهسازی فرآیندهای تولید است. سختی، استحکام، چگالی، خواص حرارتی و شیمیایی مواد تأثیرات مستقیمی بر کیفیت، دقت، سرعت تولید و هزینههای تراشکاری دارند. با توجه به ویژگیهای مختلف هر متریال، ضروری است که مهندسین و تکنسینها در انتخاب مواد، نیازهای خاص فرآیند خود را مدنظر قرار دهند. انتخاب درست متریال میتواند نهتنها به بهبود عملکرد دستگاه و ابزار کمک کند، بلکه میتواند به کاهش هزینهها و افزایش بهرهوری در فرآیند تراشکاری منوال منجر شود. به این ترتیب، آگاهی از ویژگیهای مختلف مواد و تأثیر آنها بر فرآیند تراشکاری برای صنایع و تولیدکنندگان اهمیت زیادی دارد.